- +7 (495) 256 12 26

- Московская область, г. Красногорск, м-н. Опалиха, ул. Ново-Никольская, д. 59А

- info@wpc-research.ru

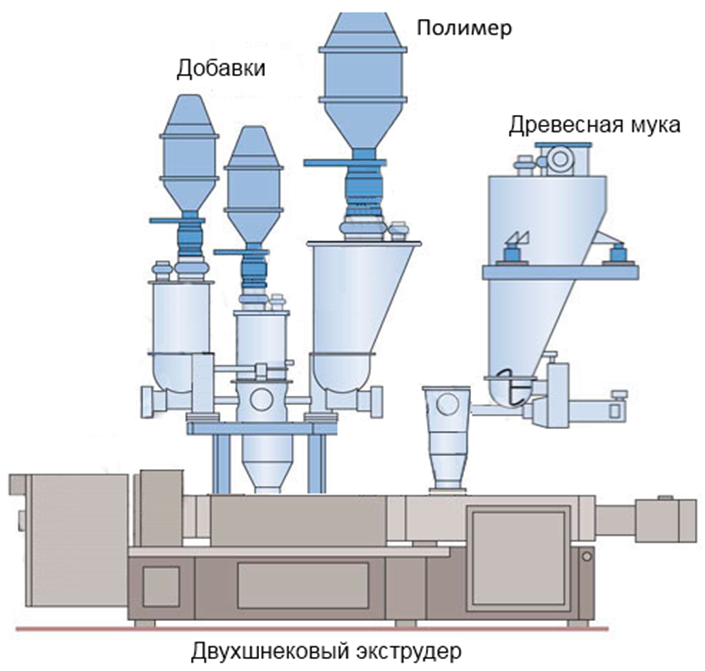

1. Метод прямой экструзии

Заключается в непосредственной подаче компонентов в экструдер с помощью систем автоматического дозирования. Получение изделия достигается за одну термопереработку. Полимер и добавки подаются в зону предварительного плавления, затем, через отдельное загрузочное отверстие в уже расплавленный полимер подается древесная мука.

Это позволяет сократить время пребывания древесины в экструдере и избежать её термодеструкции. Масса выдавливается через экструзионную головку, имеющую охлаждение периметра и внутренних каналов профиля.

Достоинства

- высокое качество профиля

- возможность работы на высоких скоростях: 0,9-2 м/мин

- отсутствие необходимости предварительного смешивания

- относительно невысокие затраты энергии

Недостатки

- ограничение по влажности древесной муки,

- минимальное содержание пылевидной фракции

- сложность применения порошковых добавок без дополнительных дозаторов (используются гранулы)

- высокие требования к качеству полимера и добавок

- высокая стоимость оборудования

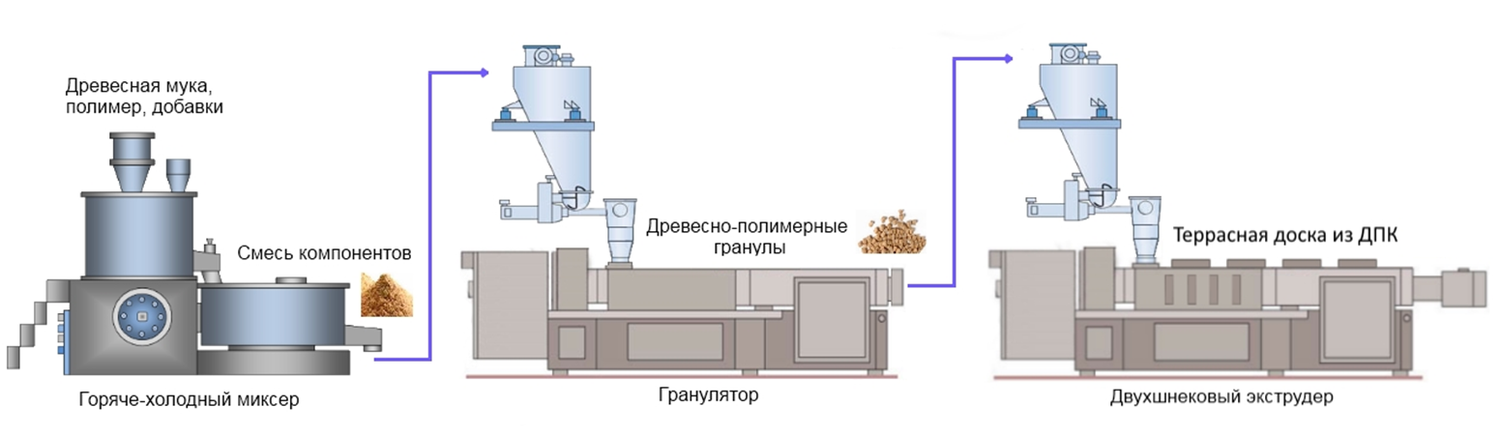

2. Двухстадийный способ производства

Получил наибольшее распространение благодаря простоте технологии и невысокой стоимости оборудования. Двухстадийная технологическая схема включает предварительное смешивание исходных компонентов в горячее-холодном миксере, гранулирование полученной смеси и экструзию гранулята в готовое изделия.

Такая схема обеспечивает эффективную дегазацию древесно – полимерной смеси, дает возможность перерабатывать древесную муку различного фракционного состава и не требовательна к качеству используемых компонентов.

Достоинства

- высокое качество смешивания

- невысокие требования к влажности и фракционному составу древесного сырья

- возможность использования как порошковых, так и жидких добавок, а также вторичных полимеров

- высокая водостойкость готовых изделий

Недостатки

- усложненный процесс производства

- высокие энергозатраты

- избыточное воздействие повышенных температур при грануляции

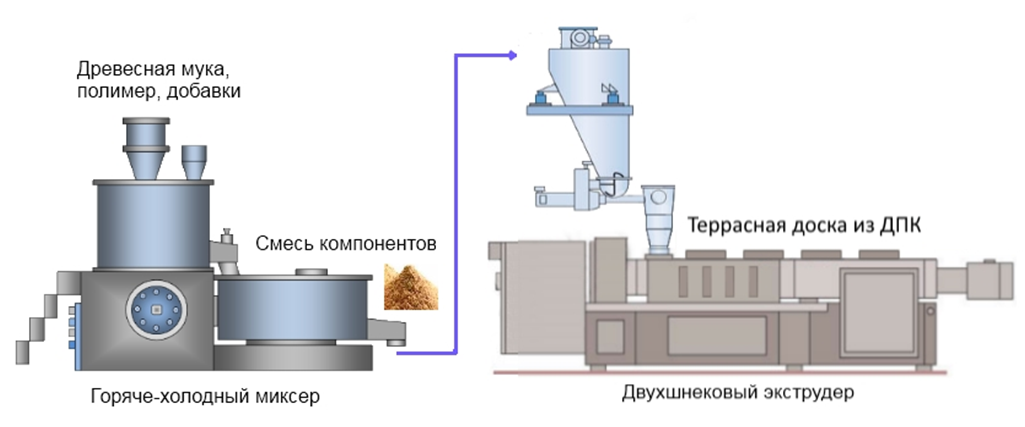

3. Одностадийный способ производства ДПК

Отличается от двухстадийного отсутствием стадии грануляции. После смешивания в горячем миксере, композиция подается в бункер экструдера без гранулирования. Данная технология возможно только на двухшнековых конических экструдерах, оборудованных ворошителем в загрузочном бункере.

Достоинства

- повышенное качество профиля

- отсутствие стадии грануляции, упрощенный технологический процесс

- относительно невысокие затраты энергии

Недостатки

- ограничение по влажности древесной муки, минимальное содержание пылевидной фракции

- увеличенная продолжительность горячего смешения

- необходимость использования порошковых полимеров и добавок

- качество конечного изделия немного ниже, чем при двухстадийном способе

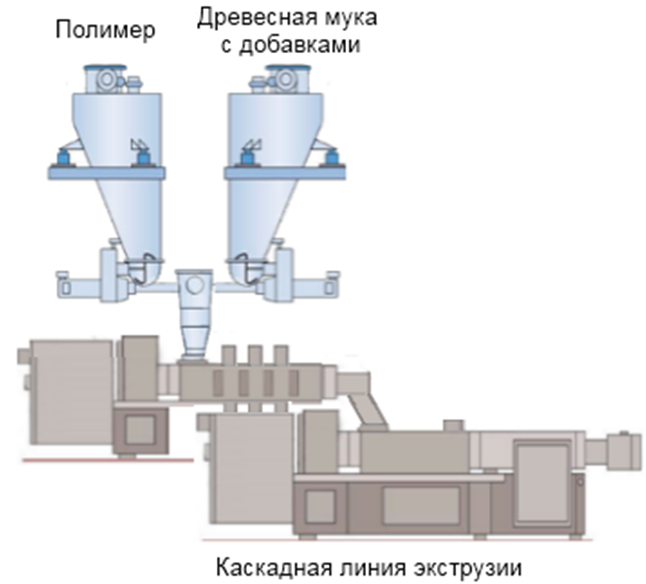

Более совершенным типом двухстадийной технологии производства ДПК является каскадная линия, состоящая из двух экструдеров. Древесная мука, обработанная технологическими добавками и полимер подаются через отдельные загрузочные устройства автоматического дозирования в первый двухшнековый экструдер, где происходит интенсивное перемешивание и дегазация древесно-полимерной смеси.

Затем расплав без охлаждения подается во второй, одношнековый экструдер, с помощью которого осуществляется продвижение древесно-полимерной композиции к экструзионной головке и обеспечение давления на выходе.

Достоинства

- отсутствие стадии гранулирования

- высокое качество смешивания

- эффективная дегазация в первом экструдере

- повышенная производительность по сравнению с двухшнековым экструдером

- экономия электроэнергии до 40 % по сравнению с двухстадийной схемой

Недостатки

- сложность в синхронизации пластификатор/экструдер

- оборудование требует частого профилактического обслуживания

- необходимость предварительного смешения древесной муки и добавок

- более высокие требования к сырью и рецептуре по сравнению с двухстадийной схемой